W koncu, po miesiacach oczekiwan, pojawil sie ON, w pelnej krasie, lsniacy i prazkowany:

az szkoda latac..

@

10 listopada, 2017

28 lipca, 2017

10 lipca, 2017

Sterolotka 3D optymalizowana topologicznie

Poniżej skrócona relacja kolegi z doświadczeń w zakresie optymalizacji topologicznej, o której już wcześniej było :)

Drukowanie 3D staje się coraz popularniejsze i tańsze. Mając możliwość włączenia się w projekt tworzenia UAV na wydziale, zrodziła się myśl zastosowania w jego budowie technologii drukowania 3D i wybór padł na sterolotkę.

Drukowanie 3D staje się coraz popularniejsze i tańsze. Mając możliwość włączenia się w projekt tworzenia UAV na wydziale, zrodziła się myśl zastosowania w jego budowie technologii drukowania 3D i wybór padł na sterolotkę.

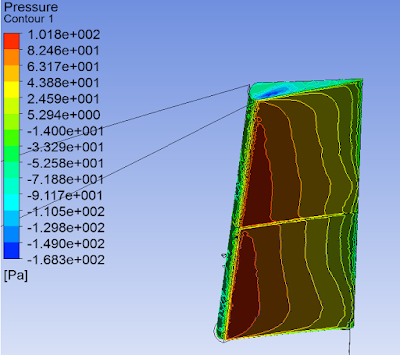

Wykonano rozbudowany cykl

projektowy, który składał się z kilku etapów. Pierwszym było odbudowanie modelu

3D skrzydła z wychylonymi powierzchniami kontrolnymi.

Następnie wykorzystano powyższy

model, aby utworzyć siatkę do obliczeń przepływowych.

Siatkę wczytano do programu

FLUENT, aby otrzymać rozkład ciśnień na powierzchniach sterolotki. Celem było wykorzystanie

obciążenia do obliczeń strukturalnych.

Powyższy wynik został

zaimportowany do analizy strukturalnej i optymalizacji topologicznej. Wynikiem

ostatecznym i najlepszym z uzyskanych jest ten zamieszczony poniższej. Jest to

oczywiście przekrój, aby pokazać strukturę.

Wynikiem była sterolotka z pokryciem 0,7 [mm] o wadze ok. 29[g], jednak, aby zredukować wagę postanowiono pozostawić jak najwięcej struktury, usuwając pokrycie. Ostatecznie po 6 godzinach drukowania otrzymano gotową część:

Jak można zauważyć mamy już

gotowe miejsce pod zawias oraz uchwyt mocowania do serwa. Ostatnią czynnością

był pomiar masy sterolotki wykonanej z materiału PLA:

Oczywistą rzeczą jest to, że

wymaga ona pokrycia folią termokurczliwą oraz walidacji w tunelu

aerodynamicznym. Efekt jest jednak zaskakujący i zachęca do rozszerzenia badań

w tym kierunku. Mamy możliwość pominięcia pracy manualnej podczas klejenia,

pracy z żywicą i formowania elementów.

@Dawid O.

04 lipca, 2017

Malowanie Czas Zacząć

Wygładzamy ostatnie nierówności (szczególnie krawędzie natarcia) przy pomocy szpachli, ostatnie szlifowanie i samolot gotowy do lakierowania !!!

Lakierowanie w przyszlym tygodniu...

@

Kolejna przymiarka, czy wszystkie elementy układanki pasują do siebie. Zdjecie tego nie oddaje ale płatowiec robi wrażenie - 2.5m rozpiętości z cięciwą przykadłubową 0.45m. Jest czym polatać :)

Widok od tylu, sterolotki zostana zamontowane do skrzydeł dopiero po lakierowaniu.

Lakierowanie w przyszlym tygodniu...

@

02 lipca, 2017

27 czerwca, 2017

Klapki dostepowe do serw - 3D forming

Długo nie używana termoformierka, doczekała się nowej odsłony. Zintegrowaliśmy dwie technologie tj. termoforming z drukiem 3D (tzw. 3D forming), wykorzystując ich najlepsze cechy w celu stworzenia nowej jakości.

Jak zawsze, zakres wykorzystania nowych technologii ma ograniczone zastosowanie ale warto próbować. Klasycznie formę do odbicia w procesie termoformowania frezuje się w prolabie, aluminium lub wykonuje z kompozytów odpornych na temperaturę. Są to drogie i czasochłonne technologie zarówno maszynowo jak i osobowo. Wyprodukowanie formy w procesie druku 3D jest zdecydowanie szybsze i tańsze. Pozostaje oczywiście kwestia odporności takiej formy na wysoką temperaturę materiału użytego do termoformowania. Nad tym właśnie pracujemy...

Elementy przedstawione poniżej oczywiście można wydrukować w 3D ale jest do stosunkowy długi proces (w porównaniu do termoformowania) i wymaga tej samej obróbki i czasu co foremnik. Jeżeli potrzeba kilku wyrobów warto wydrukować foremnik i kolejne kopie wytwarzać w procesie termoformowania.

Ponadto w takim procesie można jednocześnie termoformować wiele elementów jednocześnie, jak widać na lewym zdjęciu.

Ponadto w takim procesie można jednocześnie termoformować wiele elementów jednocześnie, jak widać na lewym zdjęciu.

Na prawym przedstawiono wydrukowaną formę i wytermoformowany na nim wyrób po obróbce. Jego jakość zleży oczywiście od precyzji formy ale ta po obróbce ma zadowalającą jakość.

Jak widać poniżej proces posiadał kilka iteracji ale ostatecznie po opanowaniu kilku zmiennych jest do opanowania.

|

| 3D forming |

12 czerwca, 2017

MALOWANIE - OSTATNIA SZANSA

Poniżej powtórka posta z zaproszeniem na opracowanie malowania naszego UAV. Jeszcze nie jest za późno, malowanie wciąż przed nami...

Dla dodatkowej inspiracji numeryczna fantazja:

Dla dodatkowej inspiracji numeryczna fantazja:

Noworoczny konkurs na malowanie NORD SHAODW-a

Procedura:

- Wydrukować

- Pokolorować (kredki we własnym zakresie)

- Fotka/Skan

- lub grafika komp

- Wysłać do mnie (adres e-mail do zdobycia we własnym zakresie)

Wymagania:

- Dominujący żółty (widoczność)

- Logo PW/MEL

- ...

preferowany motyw:

Nagrody przewidziane :)

PS.

Można zaprosić znajomych :)

@

07 czerwca, 2017

Sterolotki i centroplat tunelowy

Centropłat tunelowy gotowy do zamkniecia. Struktury wklejone i dopasowane - ostateczne sklejenie polowek w swoim czasie. Jak juz wczesniej opisywalem, struktrua centroplatu tunelowego i jego poszycia diametralnie rozni sie od wersji do lotu. Jak widac brakuje jej finezji, za to waga jest porzadna nie wspominajac o sztywnosci..

prawie widac jak bedzie wygladac po sklejeniu i rozformowaniu.

Sterolotki bedace podczas produkcji integralna czescia skrzydla zostaly odciete i przyszlifowane tak aby zapewnic wymagane wychylenia. Pozostaje montaz zawiasow i serw sterujacych.

Zblzenie na sterolotki i otwor montazowy na oba sterujace serwa.

04 czerwca, 2017

Model do tunelu

Czas kontynuować budowe modelu to badan tunelowych. Struktura wyfrezowana z 10mm sklejki i dopasowana do siebie i poszycia centroplatu. Po lewej projekt a po prawej realizacja.

Narzedzie ustalajace polozenie glownych podluznic zostalo troche skorygowane dla zapewnienie wiekszej pewnosci ustalania. Pozostaje posmarowac wszystkie elementy aerosilem i skleic wszystko razem.

Warto zwrocic uwage na otwory ustalajace w narzedziu i podluznicach. Podczas skladania tych elementow w otwory zostaly wsuniete sruby, ktore uniemozliwiaja przesuniecie sie podluzniec wzgeldem narzedzia, a przez to i wzgledm poszycia.

Wszystko wklejone, podluznice przymocowane do narzedzia. Job done.

Rownolegle trwaja prace nad integracja technologii 3D i kompozytow. Z lewej wydrukowane wypelnienia sterolotek do skrzydła tunelowego. Nie sa lekkie ale to nie jest priroytetem w tunelu aerodynamicznym. Z prawej poszycie dolne po zżelowaniu czeka na wypelnieniacze sterolotek i strukture wewnetrzna.

Skrzydła i centroplat na podstawie polowej.

@

01 czerwca, 2017

CFD

Aerodynamika NORD została zoptymalizowana z użyciem programu Panukl, który wykorzystuje algorytm nielepkiej metody panelowej. Ze względu na koszt obliczeniowy jest to bardzo dobra metoda analizy do optymalizacji, ale nie jest w stanie przewidzieć wszystkich zjawisk aerodynamicznych np. oderwania lub przepływów wirowych. Przyszedł czas na pewną weryfikację dotychczasowych wyników (ostateczna weryfikacja będzie w tunelu aerodynamicznym). Główny powód to projektowana struktura, dla której potrzebne są realne obciążenia dla Cz_max. Jak wspomniałem nielepka metoda panelowa nie jest w stanie obliczyć Cz_max. Wykonane zostały znacznie bardziej zaawansowane obliczenia CFD w programie Fluent. Oto wyniki... (linie prądu, gdzie kolor oznacza lokalną wartość prędkości)

1. Warunki projektowe. Przepływ elegancko uporządkowany, sprawia wrażenie optymalnego ;)

2. Warunki dla których został uzyskany Cz_max. Widoczne już częściowe oderwanie.

3. Coś bardziej dla rozrywki i z ciekawości. Kąt natarcia daleko poza Cz_max. Współczynnik siły nośnej jest nadal znaczący, ale raczej nie starczy mocy silnika, żeby uzyskać lot ustalony w takich warunkach.

i z innej perspektywy, jak rajski ptak

4. Na koniec wisienka, przepływ dla AoA=90deg! Opory równe zero, niestety współczynnik siły nośnej też minimalny. Przepływ przypomina płonącą pochodnię :)

Szczegółowe wartości współczynników aerodynamicznych zostały utajnione i spalone zanim ktokolwiek je zobaczył!

28 maja, 2017

Centropłat tunelowy

Wiele równoległych wątków sie dzieje, nie mówiąc o przygotowaniach do remontu hangaru. Wygląda na to, ze te wakacje spędzimy o mnie w underground-zie...

Poniżej, pamiętna chwila rozformowania ukończonego skrzydła.

Po pierwszych chwilach euforii okazalo sie, ze nalezy skrzydla wlozyc spowrotem do foremnikow i wygrzac w celu usuniecia naprężeń skurczowych. Tak tez sie stalo i skrzydla odwzorowaly foremniki perfekcyjnie !!!

Pierwsze przymiarki okuc wykonanych w technologi przyrostowej (druk 3D) wyglądają całkiem zadowalająco. Ostateczny projekt w trakcie opracowania - jak zawsze diabeł ukrył sie w szczegółach :). Co istotne i niby oczywiste, dobrze korelować obiekty względem tego samego układu współrzędnych. Po kolejnym nietrafionym wydruku tez na to wpadłem :(

Czas leci nieublaganie a testy w tunelu aerodynamicznym są coraz blizej :). Ponieważ do tunelu potrzeba doklanie pół samolotu (a przecież nie bede przecinal tego do lotu - bo jak wiadomo pół nie lata), trzeba więc zbudowac nowy przeznaczony do tunelu. Dodatkowo model tunelowy zostanie poddany przeciążeniom wiekszym od tych spodziewanych w locie - wniosek trzeba wykonac mocniejsza wersje. I oto ona:

Foremnik wypastowany rozdzielaczem (prawe) i przesycona tkanina szklana wylozona elegancko na warge. (Tkanina dwukrotnie grubsza od zastosowanej w modelu do lotu)

Ponieważ masa modelu nie jest czynnikiem krytycznym w badaniach tunelowych, zamiast piankowych przekładek w laminatach stosuje sie material rdzeniowy o znacznie lepszych wlaściwościach elastycznych (czyli latwiej przylegający do krzywizn foremnika) w tym wypadku jest to COREMAT (http://www.havel-composites.pl/index.php?menu=produkt&id=162). Warto poczytac o jego wlasciwosciach.

Moze nie uklada sie i przesyca tak jak szklana tkanina, ale w porownaniu do pianek to istne zbawienie. Oczywiscie kosztem masy..

I jeszcze jedna ważna różnica: po przesyceniu i położeniu delaminazu zakładanie worka podciśnieniowego jest zbędne! Znacznie obniza to czas przygotowania do żelowania.

Obie połowki centroplata żelują czekajac na nową (tym razem taką solidną - 10mm sklejka) strukture wewnetrzna.

@

PS.

Powłoki centropłatu w całości wykonane przez niezrównanych studentów MEL!!! (oczywiscie pod nadzorem nieocenionego Pana Jacka)

Ja robilem tylko zdjecia (tym razem).

24 maja, 2017

Struktrua Skrzydla - koniec

Skrzydla zamkniete !!!

To oczywiscie nie koniec prac nad skrzydlami, czy centroplatem, ale struktura wewnetrzna skrzydel jest definitywenie zakonczona i schowana pod ich poszyciami :)

@

P.S.

Po szybkim ztrymowaniu i oszlifowaniu, pasujemy je do centroplatu. Pozostanie jeszcze wklejenie bagnetow w skrzydla i zamocowanie je w centroplacie.

Okucia w centroplatu beda drukowane w technologi przyrostowej, a projekt widac ponizej.

To oczywiscie nie koniec prac nad skrzydlami, czy centroplatem, ale struktura wewnetrzna skrzydel jest definitywenie zakonczona i schowana pod ich poszyciami :)

@

Nie sposob wymienic wszystkich osob zangazowanych w ten projekt na przestrzeni ostatniego roku, ale na pewno studentów wydziału MEL politechniki warszawskiej w tej grupie nie brakuje:)

|

| Prace nad przekładkami do kolejnej pary skrzydeł. |

Zeby nie bylo, studenci plci meskiej tez pracuja, ale mniej chetnie wystepuja przed kamera..

Pewnie maja jakies powody...

17 maja, 2017

Struktura skrzydła c.d.

Krotki updejcik, struktura skrzydel prawie na ukonczeniu. Udalo sie juz wkleic zastrzaly wewnetrzne i wsyzstkie zebra glowne. Pozostaly tylko i az, zeberka sterolotek w obu skrzydlach.

Wciaz istnieje szansa, ze jak jutro uda sie wkleic wszystkie zeberka sterolotek, to w piatek bedzie można zamknąc ostatecznie oba skrzydla.

Co ważne, przed zamknięciem skrzydeł trzeba jeszcze w nie wkleić bagnety i tylne okucia !

@

12 maja, 2017

Struktura skrzydła c.d.

Geometria skrzydla zostala ostatecznie ustalona. Scianki dzwigarow i bagnety, ustalajace pozycje skrzydeł wzgledem centroplatu zostaly wklejone i radosnie żelują.

Przed zamknieciem skrzydel (tj. polaczenia dolnego i gornego poszycia) pozostalo tylko wklejenie dzwigarow pomocniczych i wsztstkich zeber wewnetrznych (a jest ich trochę). Jest szansa, ze w przyszlym tygodniu skrzydla zostana zamkniete !!!

To oczywicie nie oznacza konca prac, ale niewątpliwie zamyka najbardziej zlozony i czasochłonny etap konstrukcji calego platowca. Pozostaje odciecie sterolotek, ich mechnaizacja, zamki do klapek i lakierowanie calej konstrukcji.

11 maja, 2017

Struktura skrzydła c.d.

Powoli i z mozołem, wylania sie forma i tresc naszego płatowca. Uczciwy dzien za nami, wszystkie główne struktury wewnętrzne dopasowane, przyciete i przymierzone. Geometria skrzydel dokladnie zmierzona i ustalona na stole, foremniki połączone ze sobą. Brawo Wy (studenci sie znów spisali - MEL górą).

Rurka alu ustalajaca polozenie obu skrzydel wzgledem cetntroplatu zostala odpowiednio przycieta, przeprowadozna przez okucia w centroplacie (prawe zdjecie) i umocowana w skrzynkach bagnetowych skrzydel (lewe).

Wypływki aerosilu zostaną w koncu usuniete, ale nie jest to obecnie priorytetem. Dostep do centropłatu bedzie przeciez nawet po zamknieciu skrzydel :)

|

| Skrzynka bagnetowa skrzydła z bagnetem |

Zbliżenie na rurkę pozycjonującą w centropłacie (lewe) i w skrzynce skrzydła (prawe).

_________________________________________________________________________________

Pierwsze koty za płoty, okucia drukowane ważące tyle co nic pasują idealnie do struktury centropłatu. Z pierwszych estymacji wynika, że wytrzymają wieksze obciążenie niż oparty na nich bagnet skrzydła !!!

Skrzynka sama w sobie robi wrazenie .. (tez sa plany na jej drukowanie w 3d :) )

@

Subskrybuj:

Posty (Atom)