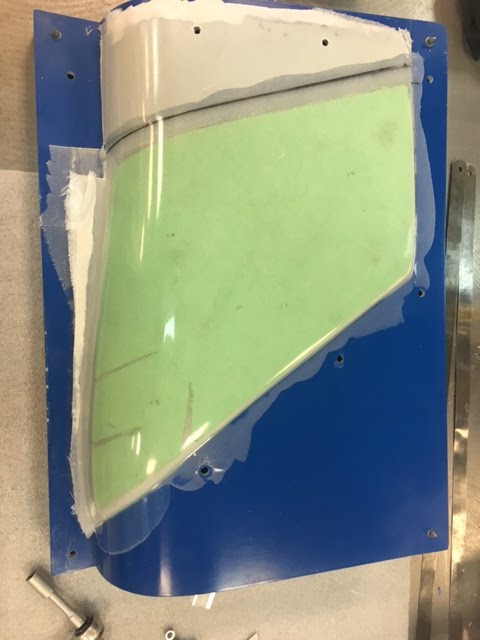

Drugi winglet skleił sie prawie idealnie, jak widac na ponizszym zdjeciu. Co prawda przy trymowaniu nastapil drobny fcukup ale dal sie latwo naprawic. Czekam caly czas az sie zebra zamykajace wyfrezuja i bede mogl je wkleic do wingletow - lakiernik czeka niecierpliwie na propozycje malowania!

Z powodu braku pozytywowych formenikow skrzydel (dla osczednosci czasu i kosztow zostaly wyrezowane tylko foremniki negatywowe, w ktorych od razu mozna wylaminowac poszycie skrzydel), produkcja warg wymagala pewnej inwencji toworczej. Ale nie takie problemy na Hangarze rozwiazywano.. :)

Po wylaminowaniu 5 warstw tkaniny na pasku czarnej foli i przeniesieniu ich na dolny foremnik, wystarczylo zamknac go gornym foremnikiem i doklepac do niego laminat.

Warto zwrócic uwage na szczodre uzycie brazowej tasmy pakowej. Genialny wynalazek - bez niego trudno sobie wyobrazic postepy w lotnictwie..

Prawe zdjecie poniżej pokazuje ulozenie laminatu na obu foremmikach po zdjeciu czarnej folii. Zeby laminiat sie nie uginal po zżelowaniu przestrzen noska zostal "wypelniona" paskami styroduru. Zdjecie moze bedzie pozniej.

Obok trwaja prace nad innym BSL-em nowej generacji prowadzone przez niezastapiony team Czarka i Piotra (ale to zupelnie inna historia). Jedn z naszych wingletow znalazl tam nieoczekiwane zastosowanie :)

Warga zostala wykonana w technologi bezpróżniowej (nie jest to krytyczny element i nie wymaga takiej starannosci w wykonaniu), stąd stalowy plaskownik z ciezarkami zapewniajacy odpowiedni docisk.

Jest szansa, ze w przyszlym tygodniu pojawi sie w koncu ostatni foremnik skrzydla i zebra do centroplatu, wingletow i skrzydel ..

Prace nad narzedziami do konstrukcji modelu tunelowego Mordow-a trwaja. Z etapu koncepcji przeszly w faze projektowania 3d. Stand by. :)

@