Kontynuując linię samolotów bezogonowych (tzw. latających skrzydeł) powracamy do realizacji konfiguracji skrzydła typu modyfikowanej delty.

Geometria charakteryzuje się wingletami na końcówkach skrzydeł i sporymi LEXami (Leading Edge Extension) mającymi zapewnić lot na dużych kątach natarcia.

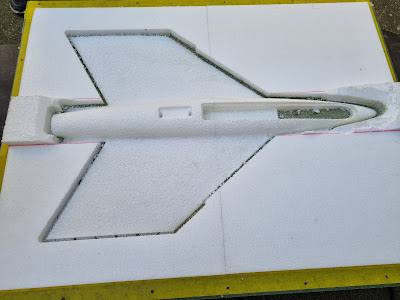

Docelowy model ma zostać wykonany w technologii kompozytowej, jednak do pierwszych prób zostanie wykonany wariant w skali 75% z EPP (styropian typu polipropylen) charakteryzujący się wysoką (relatywnie) odpornością mechaniczna na uderzenia. Cecha wielce przydatna w lotach testowych :)

Bryła samolotu została podzielona na elementy zapewniające szybkość prototypownia i relatywnie łatwą budowę. Wykorzystano technologie frezowania (kadłub łącznie ze skrzydłami, owiewka kokpitu), druku 3D (łączniki wingletów i elementy krawędzi natarcia skrzydeł), cięcie drutem HotWire oraz ich laminowanie próżniowe (lex'y winglety, elewony). Struktura została wzmocniona rurami węglowymi.

Frezowanie EPP ma swoje ograniczenia, nie sprawdza się przy cienkich elementach, jak krawędzie spływu. Dlatego takie elementy zostały wykonane w technologii cięcia drutem a następnie zalaminowane.

Dodatkowo został zaprojektowany foremnik (styrodur budowlany) ustalający precyzyjne położenie elementów podczas klejenia i laminowania.

Element łączący winglety ze skrzydłami został zaprojektowany z 2 części ze względu na jego wielkość, tak aby się zmieścił w polu pracy drukarki 3D. W łącznik podczas budowy wklejone zostały rury węglowe pełniące rolę głównego dźwigara skrzydła i krawędzi natarcia lex'a. Element jak widać jest pusty w środku żeby obniżyć jego wagę.

Do zaprojektowania i wydruku 3d zostały jeszcze końcówki krawędzi natarcia skrzydeł, owiewki na dźwignie serw i mocowanie elektroniki pokładowej.

.heic)

.heic)